隨著工業自動化浪潮的不斷推進,自動鉚接機作為現代制造業中不可或缺的關鍵設備,其市場需求日益增長。與此機器人技術的深度研發與應用,正與這類精密裝配設備產生深刻共鳴,共同塑造著智能工廠的新圖景。本文將探討自動鉚接機的產業鏈供應現狀,并分析其與機器人研發領域如何相互驅動,引領產業升級。

一、 自動鉚接機:批量化供應下的技術革新與市場格局

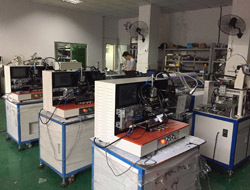

自動鉚接機是一種通過編程或預設參數,自動完成定位、送釘、鉚接和檢測等一系列工序的高效設備。它廣泛應用于汽車制造、航空航天、電子電器、五金制品及家電等行業,極大地提升了鉚接作業的精度、一致性和生產效率。

1. 批發供應與廠家生態:

當前,自動鉚接機的供應市場呈現出規模化、專業化趨勢。眾多自動鉚接機廠家不僅提供標準型號設備的批量批發與供應,更致力于根據客戶的特定工藝需求(如材料、鉚釘規格、工件形狀復雜度)提供定制化解決方案。成熟的廠家通常擁有從核心動力系統(氣動、液壓或伺服電機)、高精度運動控制到智能視覺檢測的全鏈條技術整合能力,確保設備穩定可靠。市場競爭促使廠家不斷在鉚接速度、柔性化(快速換型)、能耗及人機交互界面等方面進行創新。

2. 技術發展趨勢:

現代自動鉚接機正朝著智能化、集成化方向邁進。設備內置的傳感器和PLC控制系統能夠實時監控鉚接壓力、位移和角度,確保每個鉚接點的質量。數據追溯功能成為標配,為生產過程數字化管理提供支持。模塊化設計使得設備易于維護和功能擴展,降低了用戶的長期使用成本。

二、 機器人研發:賦能自動鉚接,邁向更高階的自動化

機器人技術的飛速發展,為自動鉚接工藝帶來了革命性的變化。單純的單機自動化正在被融入更廣泛的機器人自動化單元或生產線中。

1. 工業機器人與鉚接集成:

六軸關節機器人或協作機器人(Cobot)與專用鉚接工具的集成,構成了高度靈活的自動鉚接工作站。機器人負責復雜軌跡的移動和工件的精準定位,而鉚接機頭作為末端執行器完成作業。這種組合特別適用于大型、異形工件或需要多角度、多點位鉚接的場景,突破了傳統固定式鉚接機的空間局限。

2. 研發核心與協同創新:

機器人的研發在此領域的重點在于:

- 高精度運動控制:確保在高速運動中仍能實現亞毫米級的重復定位精度,滿足精密鉚接要求。

- 力控與順應性技術:使機器人在鉚接過程中能感知并自適應微小的接觸力變化,避免對工件造成損傷,尤其適用于精密電子或復合材料鉚接。

- 視覺引導與智能編程:集成3D視覺系統,實現工件的自動識別、定位和鉚接路徑的在線編程或補償,大幅縮短產線換型時間,適應小批量、多品種的柔性生產需求。

- 人機協作安全:在需要人機混流的場景下,協作機器人能安全地與工人并肩工作,共同完成裝配任務。

自動鉚接機廠家與機器人制造商、系統集成商之間的合作日益緊密。雙方通過共同研發,將鉚接工藝包深度融入機器人控制系統,實現“1+1>2”的效能提升。

三、 融合展望:智能產線與未來制造

自動鉚接機的批量化、高性能供應,為自動化普及奠定了硬件基礎;而前沿的機器人研發則為應用場景的深化和拓展提供了無限可能。兩者的融合,正催生出真正的智能化鉚接產線:

- 數字孿生與虛擬調試:在生產線建設前,即可在虛擬環境中對機器人鉚接單元進行模擬、編程和優化,降低實裝風險與成本。

- 自適應生產系統:通過物聯網(IoT)技術,鉚接設備與機器人狀態數據實時上傳至云端或MES系統,系統可根據訂單和材料特性自動調整工藝參數,實現質量預測與預防性維護。

- 全流程無人化:結合AGV(自動導引車)和自動化倉儲,從物料配送、工件裝夾、機器人鉚接到成品下線,全過程無需人工干預,構建黑燈工廠。

###

“自動鉚接機批發供應”的背后,是制造業對效率與品質的永恒追求;而“機器人的研發”則是實現這一目標的尖端引擎。對于制造企業而言,在選擇可靠的自動鉚接設備供應商時,應同時考量其是否具備與先進機器人技術融合的視野與能力。唯有那些能夠將高效專用設備與智能機器人系統無縫集成的解決方案提供商,才能引領客戶在激烈的市場競爭中贏得先機,共同邁向更加柔性、智能、高效的智能制造新時代。